Rury SPIRO należą do najczęściej stosowanych kanałów wentylacyjnych w nowoczesnych instalacjach HVAC. Ich trwałość, sztywność oraz możliwość uzyskania wysokiej szczelności sprawiają, że znajdują zastosowanie w domach jednorodzinnych, mieszkaniach, biurach, obiektach usługowych i w przemyśle. Spiralna konstrukcja zapewnia odporność na odkształcenia i stabilność przepływu, a przy tym ułatwia montaż. W poniższym opracowaniu przedstawiono sposób produkcji rur SPIRO, normy dotyczące ich wykonania, zasady prawidłowego doboru średnicy oraz najważniejsze błędy montażowe, które mogą obniżać jakość pracy instalacji.

1. Charakterystyka rur SPIRO i ich zastosowanie

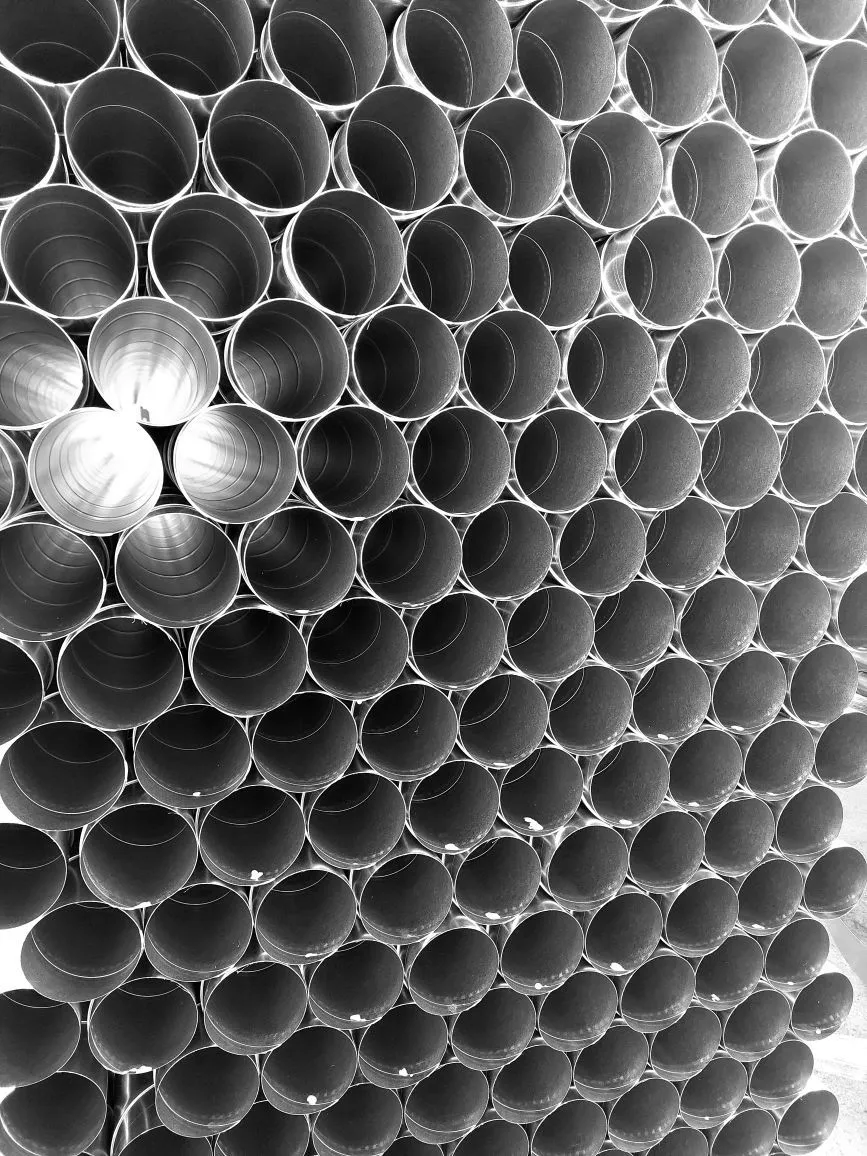

Rury SPIRO są okrągłymi kanałami powietrza formowanymi z blachy stalowej ocynkowanej, zwijanej w spiralę. Spiralna konstrukcja nadaje kanałom wysoką sztywność, stabilność oraz możliwość osiągania dobrej szczelności, co czyni je odpowiednim rozwiązaniem dla instalacji wymagających równomiernego przepływu powietrza i niskiego poziomu hałasu.

Kanały SPIRO stosowane są w wentylacji mechanicznej, w systemach rekuperacji, w instalacjach klimatyzacji kanałowej oraz w układach hybrydowych. W budownictwie jednorodzinnym docenia się je za niski opór przepływu i cichą pracę. W obiektach komercyjnych i przemysłowych istotne są ich właściwości aerodynamiczne oraz możliwość stosowania wysokich klas szczelności.

2. Materiał oraz normy produkcyjne dotyczące rur SPIRO

Do produkcji rur SPIRO wykorzystuje się stal ocynkowaną DX51D+Z zgodną z normą EN 10346. Warstwa cynku stanowi ochronę antykorozyjną i może występować w różnych grubościach, na przykład 200 lub 275 gramów na metr kwadratowy. Grubsza powłoka zwiększa odporność na korozję i wydłuża trwałość kanału.

Wymagania dotyczące szczelności i wytrzymałości określa norma PN EN 12237. Klasy szczelności oznaczone jako A, B, C oraz D definiują stopień dopuszczalnych nieszczelności. W instalacjach domowych i komercyjnych najczęściej projektuje się systemy w klasach B lub C, natomiast klasa D jest stosowana w instalacjach o podwyższonych wymaganiach, na przykład higienicznych lub laboratoryjnych. Wybór klasy zależy od projektu, a nie od jednego uniwersalnego schematu.

Poszczególni producenci mogą stosować odmienne zakresy grubości blachy oraz własne rozwiązania technologiczne. Dlatego zawsze należy sprawdzić parametry materiałowe w katalogu producenta i upewnić się, że są zgodne z wymaganiami normy.

3. Proces produkcji rur SPIRO

Produkcja rur SPIRO jest procesem precyzyjnym i wieloetapowym. Rozpoczyna się od rozwinięcia zwoju blachy stalowej, która jest następnie prostowana i przygotowywana do dalszej obróbki. Kolejno profiluje się krawędzie blachy, aby umożliwić ich późniejsze połączenie w szczelny szew.

Następnie materiał jest zwijany pod odpowiednim kątem, co tworzy charakterystyczną spiralną strukturę kanału. Kąt zwinięcia wpływa na sztywność i wytrzymałość rury. Po uformowaniu korpusu krawędzie blachy są zagniatane, tworząc szczelny szew spiralny. Gotowe rury są cięte na odcinki, zwykle trzy lub sześciometrowe, a następnie poddawane kontroli jakości. Sprawdza się średnicę, równomierność spiralnego zwijku, jakość szwu oraz zgodność z wymaganiami normy PN EN 12237.

Dokładność wykonania ma kluczowe znaczenie, ponieważ wszelkie niedoskonałości mogą prowadzić do nieszczelności, wzrostu hałasu lub zaburzeń przepływu.

4. Rury SPIRO a kanały prostokątne. Porównanie właściwości

Kanały okrągłe SPIRO są często wybierane zamiast kanałów prostokątnych ze względu na swoje właściwości aerodynamiczne. Okrągły przekrój sprzyja równomiernemu przepływowi powietrza, co zmniejsza straty ciśnienia i pozwala wentylatorom pracować przy mniejszym obciążeniu. Ma to znaczenie zarówno dla wydajności, jak i dla zużycia energii.

Spiralny szew wzmacnia konstrukcję, dzięki czemu rury są odporne na drgania oraz przenoszenie hałasu. Ogranicza to ryzyko powstawania rezonansów, które mogą być problemem w kanałach prostokątnych.

Kanały prostokątne znajdują zastosowanie tam, gdzie ograniczona przestrzeń wymaga płaskiego profilu kanału, na przykład w niskich przestrzeniach sufitowych. Ich montaż wymaga jednak większej precyzji, dodatkowych usztywnień oraz dbałości o szczelność, ponieważ są bardziej podatne na odkształcenia i drgania.

5. Dobór średnic rur SPIRO w zależności od potrzeb instalacji

Skuteczność instalacji wentylacyjnej zależy od prawidłowego doboru średnicy kanałów. Zbyt mała średnica prowadzi do wzrostu prędkości powietrza, a w konsekwencji do hałasu i zwiększonych oporów przepływu. Zbyt duża średnica oznacza wyższe koszty montażu i ograniczenia przestrzenne.

W instalacjach domowych najczęściej stosuje się średnice kanałów od stu do stu sześćdziesięciu milimetrów, natomiast główne magistrale mają średnice sto sześćdziesiąt lub dwieście milimetrów. Odnogi prowadzące powietrze do pomieszczeń wykonuje się zwykle w średnicach sto lub sto dwadzieścia pięć milimetrów.

Typowe przepływy powietrza dla pomieszczeń mieszkalnych, takie jak pięćdziesiąt do dziewięćdziesięciu metrów sześciennych na godzinę dla łazienek, siedemdziesiąt do stu dwudziestu dla kuchni lub trzydzieści do pięćdziesięciu w sypialniach, mają charakter orientacyjny. Ostateczne wartości zawsze zależą od projektu oraz norm przyjętych przez projektanta HVAC.

W obiektach komercyjnych stosuje się większe średnice kanałów. Rozwiązania od dwustu do sześciuset trzydziestu milimetrów są standardem, natomiast instalacje przemysłowe mogą wykorzystywać kanały powyżej siedmiuset milimetrów.

6. Grubość blachy w kanałach SPIRO

Grubość blachy przekłada się na sztywność, odporność na podciśnienie oraz trwałość kanału. Typowe grubości to około 0,5 lub 0,6 milimetra dla małych średnic oraz większe wartości, takie jak 0,6 do 0,9 milimetra, dla średnich i dużych kanałów. Dla bardzo dużych średnic stosuje się jeszcze grubsze materiały.

Warto pamiętać, że dokładny dobór grubości zależy od producenta i należy go potwierdzić w jego katalogu. Producenci stosują własne przedziały grubości dostosowane do technologii produkcji oraz wymagań normowych.

7. Podwieszenia i prawidłowy montaż rur SPIRO

Rury SPIRO powinny być montowane na podwieszeniach dostosowanych do ich średnicy i masy. Zbyt duże odstępy pomiędzy podwieszeniami mogą prowadzić do ugięć, drgań i nieszczelności.

Dla kanałów o średnicach od stu do około dwustu milimetrów rekomenduje się stosowanie podwieszeń w odstępach nie większych niż dwa metry. Większe średnice wymagają gęstszego podwieszenia, często w przedziale od jednego do półtora metra. Stosuje się obejmy z wkładkami tłumiącymi drgania oraz szpilki gwintowane z elementami gumowymi, które zapewniają stabilny i cichy montaż.

8. Najczęstsze błędy montażowe w instalacjach z rurami SPIRO

W praktyce instalacyjnej najczęściej spotykanymi błędami są stosowanie kanałów o zbyt małej średnicy, co prowadzi do wzrostu hałasu oraz obniżenia wydajności instalacji. Kolejnym błędem jest używanie nadmiernej liczby kolan o kącie prostym, które powodują wzrost oporów przepływu. Zaleca się stosowanie łagodnych łuków, które zapewniają płynniejszy przepływ powietrza.

Innym częstym problemem jest brak uszczelek EPDM na połączeniach. Uszczelki te odpowiadają za wysoką szczelność systemu, a ich brak prowadzi do strat energii i zaburzeń bilansu powietrza. W instalacjach przemysłowych błędny montaż może także wynikać z braku kompensacji wydłużeń cieplnych na długich odcinkach przewodów.

9. Podsumowanie

Rury SPIRO są wszechstronnym i trwałym rozwiązaniem stosowanym w instalacjach HVAC. Ich spiralna konstrukcja zapewnia sztywność, odporność na drgania oraz wysoką szczelność, a jednocześnie umożliwia wygodny montaż. Odpowiedni dobór średnicy, grubości blachy, klasy szczelności oraz staranne wykonanie instalacji są kluczowe dla uzyskania cichej, wydajnej i energooszczędnej pracy systemu. Prawidłowo zaprojektowana i wykonana instalacja z rur SPIRO zapewnia trwałość oraz wysoką efektywność przez wiele lat.